Montaż okien w ociepleniu - Kobiór

Montaż okien w warstwie ocieplenia to temat, o którym pisaliśmy wielokrotnie, prezentując najpopularniejsze rozwiązania mocowań mechanicznych i uszczelnień. Wracamy do tematu ze względu na nowatorski pomysł wykonania uszczelnienia w progu okna zastosowany przez firmę FIX z Wrocławia. Używając łączników i konsoli Knelsena oraz pomysłowej kształtki styropianowej, lico okien wysunięto poza obrys muru konstrukcyjnego aż o 16 cm nie tracąc przy tym nic na szczelności połączeń.

KiK inspiracja

Na targach BUDMA 2015 firmy Knelsen i Klinar zademonstrowały system montażu okien w ociepleniu KiK. Nowinką i istotą systemu jest możliwość zastosowania „ciepłego parapetu” jako elementu uszczelnienia progu okna wyniesionego poza obrys muru konstrukcyjnego.

O pierwszym w Polsce montażu okien w systemie KiK wykonanym w Suszcu koło Żor przez firmę WIDERSKI pisaliśmy szeroko w artykule pod tytułem „KiK, montaż okien w ociepleniu”. Kilkudniowa obecność na placu budowy i bezpośredni udział w rozwiązywaniu powstających wtedy problemów bardzo się przydały, gdy zadzwoniła firma FIX z Wrocławia w sprawie konsultacji metody montażu okien, których lica mają być wyniesione w warstwę ocieplenia aż o 16 cm, a mechaniczna część montażu oparta o łączniki i konsole Knelsena.

Utrudnienia, na które natknęli się monterzy firmy WIDERSKI w betonowo - styropianowej konstrukcji ścian obiektu w Suszcu stały się inspiracją do wymyślenia oryginalnej kształtki styropianowej, która rozwiązuje problem uszczelnienia progowej części okien w sytuacjach kiedy użycie „ciepłego parapetu” jest wątpliwe lub wykluczone.

Montażowa współpraca

Współpracę na placach budowy z firmami handlowo - monterskimi uważamy za obowiązek i przyjemność. Jedną z najlepszych jest bez wątpienia wrocławski FIX. Otwartość dla niestandardowych rozwiązań montażowych oraz wysoki poziom wiedzy, kultury technicznej i umiejętności pozwoliły zrealizować jej co najmniej kilka wielce nietypowych montaży okien.

Choćby ten w Koźminie gdzie firma pokazała, jak wykorzystać „części” systemu MOWO dla obniżenia kosztu montażu okien bez strat na szczelności, w budynku o pasywnej charakterystyce energetycznej. Montaż w Kobiórze jest interesujący ze względu na konieczność wykonania szczelnego połączenia okien, których wewnętrzna płaszczyzna jest odsunięta aż o 7 centymetrów od zewnętrznego lica ścian konstrukcyjnych.

To prawdziwe montażowe wyzwanie, ale często i konieczność, bowiem inwestorzy coraz chętniej dokładają po parę dodatkowych centymetrów do warstw ocieplenia. W budynkach wznoszonych przez indywidualnych inwestorów warstwy ocieplenia o grubości 30 cm, a nawet 40 cm lub więcej stają się normą. Aby odnaleźć optymalne położenie okien w tej otulinie, będące rozsądnym kompromisem pomiędzy przebiegiem izoterm, a ilością światła docierającego do pomieszczeń, koniecznością staje się coraz większe odsuwanie płaszczyzn konstrukcji okiennych od lica muru konstrukcyjnego.

O ile odpowiednie rozwiązania dla mechanicznej części montażu można odnaleźć w obrębie istniejących systemów konsoli i łączników o tyle prawidłowe uszczelnienie przestrzeni pomiędzy konstrukcją okna, a murem wymaga zastosowania metod opracowanych indywidualnie dla każdego z przypadków, szczególnie jeśli inwestor „przy okazji” chce jeszcze na montażu coś oszczędzić.

Kobiór, montaż okien w ociepleniu

Gruba warstwa ocieplenia monterom okien życia nie ułatwia, szczególnie jeśli idzie o wykonanie poprawnych uszczelnień, ale jak się za chwilę okaże nie jest to problemem, którego rozwiązać nie sposób. Wydaje się, że kształtka ze styropianu XPS widoczna na zdjęciach nr 1 i 2 wykonana na zamówienie firmy FIX może być w tym względzie podpowiedzią i wskazówką dla wielu ekip monterskich i inwestorów.

Kto miał już okazję zapoznać się z „ciepłym parapetem” oraz elementami systemu KiK łatwo dostrzeże na zdjęciach pewne podobieństwa i różnice. Nowa kształtka montażowa z XPS jest zdecydowanie wyższa i węższa od klasycznego „ciepłego parapetu” stosowanego w systemie KiK.

Wykorzystano w niej dolną stalową szynę konstrukcyjną, z tą jednak różnicą, że luźne dotąd w KiK elementy stalowe zostały teraz ze sobą zespawane, a spaw wyszlifowany do uzyskania równej i gładkiej powierzchni połączenia. Dziwny kształt, a przede wszystkim ilość „uskoków” po wewnętrznej stronie kształtki XPS ma swoje uzasadnienie o czym będzie można przekonać się w dalszej części naszej relacji z montażu w Kobiórze.

Na zdjęciach nr 3 i 4 widoczne są elementy konsoli dolnych firmy Knelsen wraz z łącznikami mocującymi wykorzystane podczas montażu oraz miejsce posadowienia tych elementów nośnych na płaszczyźnie muru konstrukcyjnego budynku. Ze względu na nietypową i indywidualnie ustaloną dla danego przypadku wysokość kształtki XPS konsole dolne mocowane są do muru zdecydowanie niżej niż ma to miejsce w standardowych montażach.

Zdjęcia nr 5 i 6 ilustrują sposób mocowania konsoli dolnych do muru konstrukcyjnego oraz niezwykle istotny moment ich poziomowania. Czytelnicy i monterzy, którzy mieli już okazję spotkać się z różnymi typami stalowych konsoli dolnych w systemach Knelsen albo SfS zauważyli pewnie, że firma FIX całkowicie zrezygnowała ze wsporników konsoli mocowanych do elementów konstrukcyjnych ram ościeżnic, dzięki którym zachowana jest możliwość regulacji i poziomowania położenia okien względem płaszczyzn muru konstrukcyjnego. To zabieg przemyślany i w pełni świadomy, ale wymuszający przy okazji konieczność wcześniejszego precyzyjnego poziomowania położenia samych konsoli dolnych.

Po zamocowaniu i wypoziomowaniu konsoli dolnych na ścianę konstrukcyjną nałożona została warstwa kleju do styropianu, zdj. nr 7. W tym przypadku zastosowano klej PU-10 firmy illbruck. Klej posłużył do zamocowania tylnej ściany kształtki styropianowej XPS do muru konstrukcyjnego budynku, zdj. nr 8.

Po wstępnym związaniu warstwy kleju, kształtka XPS została również mechanicznie połączona z konsolami dolnymi zdj. nr 9 i 10

Na zdjęciach nr 11 i 12 widzimy proces „uzbrajania” przymocowanej wcześniej do muru konstrukcyjnego i konsoli dolnych kształtki XPS. W środkowym, szerokim wrębie stopy montażowej mocowany jest tworzywowy teownik. Ten element spełnia dwa zadania. Po pierwsze, umożliwia w przyszłości mechaniczne połączenie parapetów zewnętrznych z progową częścią okna, o ile będzie to konieczne. Po drugie, stanowi podstawę dla wklejanej w ten sam wrąb taśmy rozprężnej stanowiącej jeden z istotnych elementów dodatkowego uszczelnienia połączenia progowej części okna ze stopą montażową styropianowej kształtki XPS, zdjęcie nr 13 i 14. Warto pamiętać, aby wklejana taśma rozprężna na całej długości stanowiła linię ciągłą bez żadnych przerw.

Uwaga o konieczności zachowania ciągłości taśm rozprężnych wydaje się w tym miejscu niezbędna ze względu na praktyki niektórych producentów „ciepłych parapetów”, którzy w imię rzekomego ułatwiania wykonania prac montażowych wklejają taśmy rozprężne we wręby stóp montażowych jeszcze przed dostarczeniem parapetów na budowę. Naszym zdaniem taka „pomoc” jest wątpliwa z dwóch powodów. Po pierwsze, taśmy zanim trafią na budowę są całkowicie rozprężone i nie posiadają w tym stanie żadnych właściwości izolacyjnych.

Ewentualne powtórne kompresowanie taśm rozprężnych pod wpływem ciężaru okna stawianego na „ciepłym parapecie”, to raczej pobożne życzenie niż sprawdzony fakt. Po drugie, w miejscach łączenia ze sobą dwóch lub więcej fragmentów „ciepłych parapetów” powstają czasem pokaźne „wyrwy” w przebiegu taśm rozprężnych, co powoduje, że styk okna ze stopą parapetu w tych miejscach na pewno jest mniej szczelny albo zwyczajnie całkowicie nieszczelny.

Gdyby ktoś miał wątpliwości o czym piszemy wystarczy zerknąć na zdjęcia nr 15 i 16 wykonane przez nas na innej budowie, na której próbowano zastosować „ciepłe parapety” z wcześniej wklejoną taśmą rozprężną.

Po tej krótkiej lecz naszym zdaniem istotnej dla jakości montażu dygresji wróćmy do montażu w Kobiórze i relacji z instalcji okien przy użyciu oryginalnej kształtki styropianowej XPS. Po zakończeniu wklejania taśmy rozprężnej kolejnym krokiem zwiększającym szczelność połączenia w progu okna jest wypełnienie kolejnego z wrębów stopy montażowej kształtki XPS uszczelniaczem hybrydowym oraz ułożenie dodatkowej „ścieżki” uszczelniacza bezpośrednio na jej powierzchni, zdjęcia nr 17 i 18. Od strony pomieszczenia na obu zdjęciach widać również warstwę kleju (zdj. nr 7) mocującego kształtkę XPS do muru konstrukcyjnego. Widoczne nadmiary kleju, co oczywiste, zostaną w odpowiednim czasie usunięte.

Na zamocowanej do muru i konsoli oraz „uzbrojonej”, przygotowanej do montażu kształtce XPS ustawiana jest konstrukcja okienna zdj. nr 19 i 20.

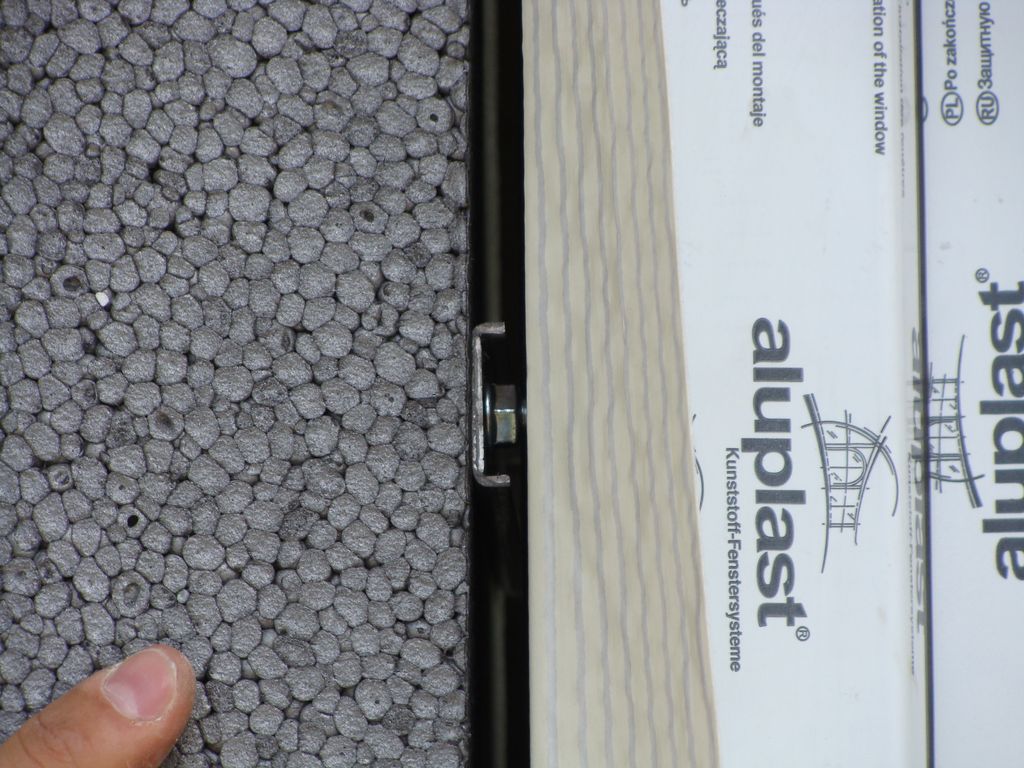

Dla uzyskania efektu szczelności połączenia okna ze stopą montażową, ta ostatnia jest zawsze modelowana pod wymagania konkretnego systemu kształtowników okiennych. W pokazywanym przypadku montowane były okna Passivline Plus firmy AdamS z Mrągowa, a zatem grzbiet kształtki XPS odpowiadał konstrukcji ram ościeżnic systemu Aluplast 8000. Jak wyglądał w tym przypadku przekrój uszczelnienia połączenia okna ze stopą kształtki XPS pokazujemy na zdjęciach nr 21 i 22. Od strony wewnętrznej część złożenia jest nieco zasłonięta przez fragmenty folii paroizolacyjnej, która została przyklejona do ramy ościeżnicy okna jeszcze przed jego osadzeniem na stopie kształtki montażowej z XPS.

Okno osadzone stabilnie na elemencie nośnym z XPS jest mocowane mechanicznie w otworze okiennym przy użyciu łączników bocznych i górnych Knelsen, zdjęcia nr 23 i 24.

W przyjętym sposobie montażu dla zachowania zasady czterostronnego mechanicznego mocowania okna, mocowanie w progu wykonano nieco inaczej niż robi się to standardowo. Wykorzystując obecność stalowej szyny konstrukcyjnej łącznik poprowadzono z dołu do góry w kierunku komory wzmocnienia ramy ościeżnicy zdjęcia 25 i 26. W ten sposób uniknięto przewiercania ram ościeżnic, (z góry w dół), co często budzi zdziwienie, a nawet sprzeciw inwestorów.

Ostatnim etapem mechanicznej części montażu było jak zwykle założenie skrzydeł okiennych, zdjęcie nr 27. W tym momencie dom zaczął przypominać… dom, co widać na zdjęciu nr 28.

Wykonanie zewnętrznych uszczelnień wokół okien wyniesionych już mechanicznie w warstwę ocieplenia rozpoczęto od przyklejenia szerokiej folii paroprzepuszczalnej do wewnętrznych płaszczyzn ram ościeżnic, zdjęcia nr 29 i 30.

Kolejnym krokiem było przygotowanie opasek ze styropianu grafitowego. Zamocowanie opasek do ścian budynku spowodowało powstanie równych szczelin dylatacyjnych, które w dalszej kolejności wypełni warstwa pianki PU. Proces przygotowania materiału na opaski widoczny jest na zdjęciach nr 31 i 32. Dwa kolejne zdjęcia nr 33 i 34 ilustrują sposób wykonywania opaski wokół okien. Na zdjęciach nr 35 i 36 widać już równe co do szerokości szczeliny dylatacyjne powstające pomiędzy ramą ościeżnicy okna, a płaszczyzną opaski styropianowej.

W tej całej serii zdjęć uważni czytelnicy mogą dostrzec, że monterzy firmy FIX zgrabnie wykorzystali końcówki trzpieni śrub regulacyjnych łączników bocznych Knelsena, które wystają „na zewnątrz”, do ustabilizowania położenia elementów tworzonej i mocowanej do ściany konstrukcyjnej budynku opaski styropianowej. Wystające końcówki trzpieni, które bywają przeszkodą w progu okna tutaj okazały się być pomocne. Wygląd otworów okiennych po przyklejeniu folii zewnętrznych i wykonaniu opasek widoczny jest na zdjęciach nr 37 i 38.

Płaszczyzny opaski styropianowej, do których będzie przyklejana folia zewnętrzna zostały zagruntowane warstwą zaprawy klejowej, zdjęcie nr 39 i 40. Być może to nadmiar ostrożności, ale doświadczona ekipa montażowa wolała wykonać tę czynność niż wracać później na reklamację spowodowaną nieszczelnością złącza w wyniku odspojenia folii przyklejonej bezpośrednio do polistyrenu.

Dla uzyskania pełnej szczelności złączy, zaprawą klejową zaciągnięto również styk opaski styropianowej z murem konstrukcyjnym budynku. Fragment takiego wykończenia opaski widoczny jest na zdjęciu nr 40. W czasie wysychania zaprawy na opaskach od strony wewnętrznej w szczeliny dylatacyjne zaaplikowana została pierwsza warstwa pianki PU, zdjęcia nr 41 i 42.

Zanim całkowicie wyschła zaprawa na opaskach oraz nastąpiło wstępne wiązanie warstwy pianki PU, wewnętrzne progowe powierzchnie ościeży okiennej zostały zagruntowane pod mocowanie specjalnej nakładki styropianowej, która stanowi kolejny element pomysłu montażowego firmy FIX, zdjęcie nr 43. Zagruntowano również powierzchnie styku wewnętrznej folii paroizolacyjnej z murem ościeża, zdjęcie nr 44.

Po usunięciu nadmiarów pianki PU do zagruntowanej powierzchni ościeży przyklejone zostały paroizolacyjne folie wewnętrzne, zdjęcia nr 45 i 46. Warto zwrócić uwagę na szerokość zastosowanych folii oraz sposób w jaki przy ich użyciu zaizolowano ewentualne nieszczelności mogące powstawać w miejscach montażu stalowych łączników bocznych i górnych.

Po starannym wyklejeniu folii wewnętrznych przyszła pora na ułożenie w progowej części ościeży dodatkowych nakładek styropianowych, które z jednej strony posłużą za docieplenie powierzchni pod parapetem wewnętrznym, z drugiej za dodatkowe uszczelnienie styku styropianowej kształtki XPS z murem konstrukcyjnym budynku, zdjęcia nr 47 i 48. Ten element był przewidziany już na etapie projektowania samej kształtki i stąd właśnie jej dość dziwny kształt, o którym wcześniej pisaliśmy.

Dodatkowa nakładka styropianowa idealnie wpasowuje się w kształt nakładki styropianowej XPS, a ze względu na swoją szerokość zakrywa jej styk z murem konstrukcyjnym. Co więcej, warstwa kleju mocującego nakładkę, zdj. nr 48 przebiega dokładnie wzdłuż linii styku stając się dodatkowym elementem uszczelnienia całego złącza. Ten element robót, to jakby założenie szczelnej pokrywki na garnek.

Podobnie jak to było przy uszczelnianiu opasek styropianowych wokół okna, styk dodatkowej nakładki z murem ościeży został zaizolowany warstwą zaprawy klejowej, zdjęcia nr 49 i 50. Nie wiem jakie teraz wrażenie odnoszą nasi czytelnicy, ale nam wydaje się, że rozwiązanie zastosowane przez firmę FIX wygląda na wyjątkowo szczelne i… trwałe. Po zakończeniu uszczelnień wewnętrznych można było przystąpić do ostatecznego zamknięcia przestrzeni szczelin dylatacyjnych od strony zewnętrznej.

Po wyschnięciu zaprawy nałożonej na powierzchnie styropianowych belek okalających okna w pierwszej kolejności w przestrzeni szczelin dylatacyjnych uzupełniona została warstwa pianki PU, zdjęcia nr 51 i 52. Szczeliny całkowicie wypełnione pianką zostały szczelnie przykryte zewnętrznymi foliami paroizolacyjnymi, zdjęcia nr 53 i 54.

Po raz kolejny zachęcamy do zwrócenia uwagi na szerokości zastosowanych folii. Tu nie ma nic na styk. Żadnego naciągania i improwizowania. Szerokość folii idealnie pasuje do szerokości opaski chociaż mogłaby być co najmniej o połowę węższa. Marnotrawstwo? Otóż nie. Im szersza powierzchnia styku folii pokrytej klejem z zagruntowaną opaską styropianową, tym większa pewność, co do szczelności połączenia, a o to przede wszystkim chodzi w budynkach energooszczędnych i pasywnych. Kolejne dwa zdjęcia nr 55 i 56, to także przykład dbałości firmy FIX o szczegóły i detale montażu.

Jak widać w przyjętym sposobie montażu inaczej niż w systemie MOWO, czy w systemie KiK pionowe belki opaski nie wpasowują się pomiędzy belki poziome. Z tego powodu pomiędzy kształtką z XPS, a pionową belką opaski widoczny jest pas pianki PU przebiegający przez całą głębokość szczeliny dylatacyjnej, zdjęcie nr 55. Po wykonaniu docieplenia budynku zniknąłby całkowicie w warstwie ocieplenia, ale… pianka PU, to nie styropian, dlatego monterzy firmy FIX zabezpieczyli także ten niewielki fragment uszczelnienia termoizolacyjnego dokładnie w ten sam sposób jak cały zewnętrzny obwód okna, zdjęcie nr 56.

Zasypaliśmy czytelników mnóstwem detali montażowych i szczegółów, a pewnie dla wielu z nich i tak najważniejszy będzie osiągnięty efekt, który inwestorzy najczęściej odbierają… oczami. W przypadku montażu w Kobiórze ostateczny efekt pracy firmy FIX wygląda tak jak na zdjęciach nr 57 i 58. Poprawnie, czysto, starannie. Klasa!

Ziarno i plewy

Musicie nam wybaczyć, że wśród kupy montażowych plew rozwodzimy się szeroko nad kształtem i urodą ziarna. Montaż firmy FIX to realizacja nietuzinkowa. W tej formie powstała dzięki pomysłowości i nieprzeciętnym umiejętnościom wykonawców, ale na życzenie inwestora i jemu właśnie będzie służyć. We wrześniu zaplanowany jest w obiekcie test blower door. Wiemy, że wykona go Pani Katarzyna Jarocka z firmy PASS z Poznania współpracująca na co dzień z Polskim Instytutem Budownictwa Pasywnego i Energii Odnawialnej, więc taryfy ulgowej nie będzie. O wynikach z pewnością poinformujemy, a do tego czasu czytelnikom pozostaje czas do namysłu, czy w waszych przyszłych domach wolelibyście mieć montażowe ziarno, czy zbitą cepami słomę i plewy.

OKNOTEST.PL

Oknotest.pl 2015-06-09 00:00:00 aktualizacja: 2021-02-23 15:44:08